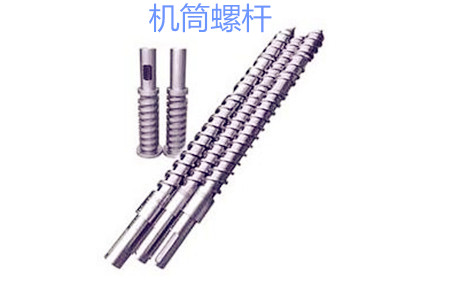

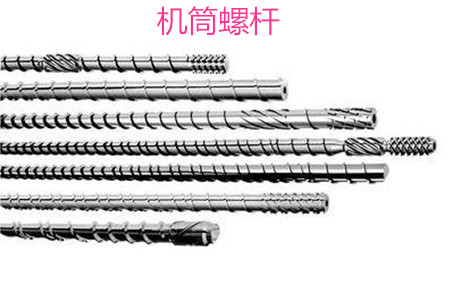

機筒螺桿磨損的原因及修復方法

擠出設備一般包括主機和輔機這兩大部分,擠出機是主機部分,而擠出機是比較復雜的設備,有很多配件組成,機筒螺桿是其中不可或缺的“心臟”部件,想要提高擠出的質量和產品,必然要選擇合適的機筒和螺桿。如果機筒和螺桿磨損,會影響到擠出工作的順利開展,什么原因會導致機筒和螺桿磨損呢?有什么方法可以修復呢?

很多人對螺桿和機筒的磨損感到煩惱,今天我們就來看看導致磨損的原因:

1、螺桿和機筒在制造的時候,所使用的原料質量不好,導致其成型后工作強度不足。

2、在精加工后,螺桿和機筒表面熱處理工藝條件使用的不合適,尤其是表面的硬度值沒有達到實際的條件要求,從而加快其磨損的速度。

3、操作不當也會導致機筒和螺桿磨損,尤其是工藝溫度控制的不太穩定時,很容易導致擠出原料分解,從而產生大量的氣體,這些氣體會造成機筒和螺桿表面腐蝕。

4、在長時間的運行過程中,機筒和螺桿表面相互摩擦,導致機筒的內徑加大,螺桿外徑縮小,兩者之間的配合間隙變大。

5、如果原料中含有碳酸鈣或玻璃纖維等填充料,也會加快機筒和螺桿的磨損程度。

6、在擠塑的時候,因為原料溫度比較低或者機筒內部混有異物,導致螺桿在壯工的時候扭矩增加,尤其是扭矩超過螺桿承受的范圍會導致螺桿變形甚至斷裂。

說了螺桿和機筒磨損的原因,我們再來講講修復的方法。

機筒和螺桿的修復是需要分開來講, 首先來講講螺桿磨損修復的方法:

1、如果螺桿已經斷裂,那么只能更換新螺桿,新螺桿需要根據機筒的所要求的配合間隙來選擇。

2、如果螺桿磨損面比較小,可以對其進行修復,在修復時需要先把磨損的螺桿表面處理干凈,然后在磨損的部位熱噴涂耐磨的合金,在進行噴涂后,可以發現螺桿的尺寸比舊的尺寸大一些,通過磨削,讓螺桿的尺寸恢復到就尺寸的程度,因為這種方法費用低,因此使用的較多,

3、如果螺桿的螺紋部分有明顯的磨損,那么損壞的部位比較嚴重,這種情況下想要修復,就需要使用耐磨合金堆焊的方法,一般堆焊的尺寸為2~3mm厚,然后再磨削到合適的位置,不過這種方法修復費用比較高。

4、磨損的螺桿尺寸和舊的螺桿尺寸相差不大,則可以使用表面鍍硬鉻的方法進行修復。硬鉻層不僅耐磨性好而且抗腐蝕性也比較好,不過如果鍍鉻層較厚或者底基處理不好,那么鉻層會脫落。

機簡內表面硬度是比較高的,因此和螺桿相比,它磨損的時間比較晚,一般機簡報廢是因為內徑直徑增大。它的修復方法如下:

1、如果磨損的機筒還有一定的滲氮層,那么可以將機筒內子L直接進行鏜子L,可以將其研磨到一個合適的直徑,并配置和此直徑吻合的螺桿。

2、對機筒重新澆鑄合金,澆注的尺寸為1~ 2mm間,然后對尺寸進行調整。

3、機筒磨損嚴重的均化段在經過鏜子L修整后,根據螺桿的直徑再配一個滲氮合金鋼襯套。

在使用擠出機的時候,機筒螺桿磨損是比較常見的現象,掌握其磨損的原因和修復的方法,可以讓我們及時的發現機筒和螺桿磨損,并及時的修復磨損,延長其使用的壽命。

上一篇:注塑機螺桿好壞的評價標準

下一篇:橡膠擠出機螺桿的使用、保養和保存

返回